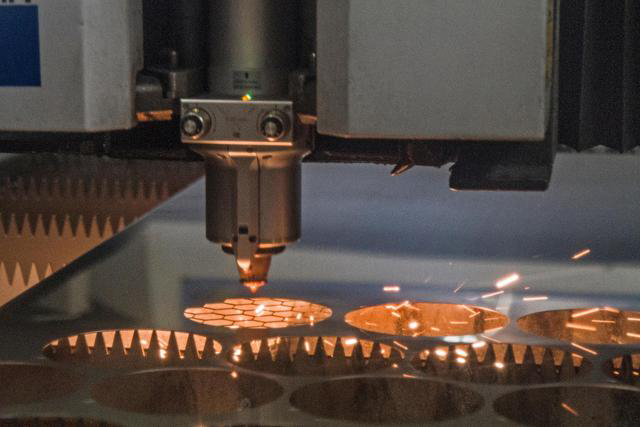

Лазерная рэзказ'яўляецца бескантактавым тыпам, заснаваны на цеплавым вытворчым працэсе, які спалучае ў сабе сфакусаваную цеплавую і цеплавую энергію і аказвае ціск на расплаў і распыляльныя матэрыялы ў вузкіх шляхах або надрэзах. У параўнанні з традыцыйнымі метадамі рэзкі лазерная рэзка мае шмат пераваг. Высока сфакусаваная энергія, якую забяспечвае лазер і кіраванне з ЧПУ, дазваляе дакладна выразаць матэрыялы рознай таўшчыні і складанай формы. Лазерная рэзка дазваляе дасягнуць высокай дакладнасці і малагабарытнага вырабу, паменшыць адходы матэрыялу і апрацаваць разнастайнасць матэрыялаў. Працэс дакладнай лазернай рэзкі можа быць шырока выкарыстаны ў розных вытворчых сферах, і ён стаў каштоўным набыткам у аўтамабільнай прамысловасці, вырабляючы складаныя і тоўстыя дэталі з розных матэрыялаў, пачынаючы ад гідрафарміраваных 3D-формаў і заканчваючы падушкамі бяспекі. Прэцызійная электронная прамысловасць выкарыстоўваецца для апрацоўкі металічных або пластыкавых дэталяў, корпусаў і друкаваных плат. Ад цэхаў па перапрацоўцы да невялікіх майстэрняў і да буйных прамысловых аб'ектаў, яны даюць вытворцам мноства пераваг. Вось пяць прычын, па якіх выкарыстоўваецца дакладнае лазернае рэзанне.

Выдатная дакладнасць

Дакладнасць і якасць краёў матэрыялаў, выразаных лазерам, лепш, чым выразаных традыцыйнымі метадамі. Для лазернай рэзкі выкарыстоўваецца моцна сфакусаваны прамень, які дзейнічае як зона цеплавога ўздзеяння ў працэсе рэзкі і не прычыняе цеплавой шкоды вялікай плошчы суседнім паверхням. Акрамя таго, працэс газавай рэзкі пад высокім ціскам (звычайна CO2) выкарыстоўваецца для распылення расплаўленых матэрыялаў для выдалення рэжучых швоў матэрыялу больш вузкіх нарыхтовак, апрацоўка больш чыстая, а краю складаных формаў і канструкцый больш гладкія. Машына для лазернай рэзкі мае функцыю камп'ютэрнага лічбавага кіравання (ЧПУ), і працэс лазернай рэзкі можа аўтаматычна кантралявацца з дапамогай загадзя распрацаванай машыннай праграмы. Станок для лазернай рэзкі, які кіруецца ЧПУ, зніжае рызыку памылак аператара і вырабляе больш дакладныя, дакладныя і больш жорсткія элементы допуску.

Палепшыць бяспеку на працоўным месцы

Інцыдэнты, звязаныя з супрацоўнікамі і абсталяваннем на працоўным месцы, негатыўна адбіваюцца на прадукцыйнасці кампаніі і эксплуатацыйных выдатках. Аперацыі па апрацоўцы і апрацоўцы матэрыялаў, уключаючы рэзанне, з'яўляюцца месцамі, дзе нярэдка адбываюцца аварыі. Выкарыстанне лазераў для рэзкі для гэтых прыкладанняў зніжае рызыку няшчасных выпадкаў. Паколькі гэта бескантактавы працэс, гэта азначае, што машына фізічна не дакранаецца матэрыялу. Акрамя таго, генерацыя прамяня не патрабуе ўмяшання аператара ў працэсе лазернай рэзкі, так што пучок вялікай магутнасці бяспечна захоўваецца ў герметычнай машыне. Як правіла, за выключэннем праверак і тэхнічнага абслугоўвання, лазерная рэзка не патрабуе ўмяшання ўручную. У параўнанні з традыцыйнымі спосабамі рэзкі гэты працэс мінімізуе прамы кантакт з паверхняй нарыхтоўкі, тым самым памяншаючы верагоднасць няшчасных выпадкаў і траўмаў работнікаў.

Большая ўніверсальнасць матэрыялу

Акрамя рэзкі складанай геаметрыі з больш высокай дакладнасцю, лазерная рэзка таксама дазваляе вытворцам рэзаць без механічных змен, выкарыстоўваючы больш матэрыялаў і больш шырокі дыяпазон таўшчыні. Выкарыстоўваючы адзін і той жа прамень з розным узроўнем выхаду, інтэнсіўнасцю і працягласцю, лазерная рэзка дазваляе рэзаць мноства металаў, а аналагічныя налады машыны дазваляюць дакладна рэзаць матэрыялы рознай таўшчыні. Інтэграваныя кампаненты з ЧПУ можна аўтаматызаваць, каб забяспечыць больш інтуітыўнае кіраванне.

Больш хуткі час дастаўкі

Час, неабходны для наладкі і эксплуатацыі вытворчага абсталявання, павялічыць агульны кошт вытворчасці кожнай нарыхтоўкі, а выкарыстанне метадаў лазернай рэзкі можа скараціць агульны час дастаўкі і агульны кошт вытворчасці. Для лазернай рэзкі няма неабходнасці мяняць і ўсталёўваць формы паміж матэрыяламі або таўшчынёй матэрыялу. У параўнанні з традыцыйнымі спосабамі рэзкі час наладкі лазернай рэзкі значна скараціцца, гэта прадугледжвае больш машыннага праграмавання, чым загрузка матэрыялаў. Акрамя таго, адно і тое ж рэзанне лазерам можа быць у 30 разоў хутчэй, чым традыцыйнае пілаванне.

Больш нізкі кошт матэрыялу

Выкарыстоўваючы метады лазернай рэзкі, вытворцы могуць мінімізаваць адходы матэрыялу. Фокус прамяня, які выкарыстоўваецца ў працэсе лазернай рэзкі, прывядзе да больш вузкага зрэзу, тым самым памяншаючы памер зоны, якая падвяргаецца нагрэву, і памяншаючы тэрмічныя пашкоджанні і колькасць непрыдатных матэрыялаў. Пры выкарыстанні гнуткіх матэрыялаў дэфармацыя, выкліканая механічнымі станкамі, таксама павялічвае колькасць непрыдатных для выкарыстання матэрыялаў. Бескантактавы характар лазернай рэзкі ліквідуе гэтую праблему. Працэс лазернай рэзкі дазваляе рэзаць з больш высокай дакладнасцю, больш строгімі допускамі і памяншаць матэрыяльны ўрон у зоне ўздзеяння цяпла. Дазваляе больш дакладна размясціць канструкцыю дэталі да матэрыялу, а больш шчыльная канструкцыя памяншае матэрыяльныя адходы і скарачае матэрыяльныя выдаткі з цягам часу.

Час публікацыі: май-13-2021